피로 파괴

덤프버전 :

[ 펼치기 · 접기 ]

1. 개요[편집]

疲勞破壞 / fatigue fracture

재료에 충격을 반복해서 가하면 특정 횟수 이상에서 재료의 파손이 일어나는데,[1] 이를 피로 파괴라 한다. 기계공학 커리큘럼에서 필수적으로 다루는 매우 중요한 개념이다.

Fatigue라는 용어는 1839년에 프랑스의 공학자 장 빅토르 퐁슬레(Jean Victor Poncelet)[2]가 처음 사용하였다.

반복적으로 가하면 파괴가 일어난다는 점에서, 점진적 파괴(progressive fracture)라고도 한다.

집에서 혼자 간단하게 철사나 아이스크림 막대로 실험해볼 수 있을 정도로 원리는 쉽다. 아이스크림 막대를 생각해 보자, 양 손의 엄지와 검지로 막대 양 끝을 잡고, 중지손가락을 이용해 막대 가운데를 누르면,

막대가 굽혀지며 막대 윗 부분은 압축되는 경향을 보이고, 아랫부분은 늘어나는 경향을 보인다.[3] 다시 말해, 굽힘이 발생하면 한쪽은 압축, 한쪽은 인장이 된다.

잘 이해가 안 된다면 기지개를 펴 보자, 목 앞 근육은 팽팽하게 당겨지고, 목 뒤는 주름이 생긴다.

막대 실험에서, 굽히고 펴는 과정을 계속해서 반복하면 막대는 파손된다. 혹은, 망치로 유리를 반복해서 두들기면 유리는 깨진다.

1.1. 응력[편집]

이후 문단을 이해하기 위해서는 응력에 관한 사전지식이 필요하다. 응력 참조.

2. 표준 회전 피로시험기[편집]

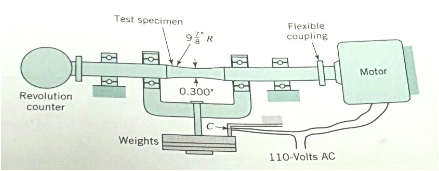

표준 회전 피로시험기

이제 아이스크림 막대를 단순히 구부리는 것이 아닌, 원기둥 시편(specimen)에 모터(motor)를 달아 회전시킨다고 생각하자. 빨간 원이 엄지와 검지로 잡고 있는 부분, 파란 화살표가 중지손가락이라고 생각하면 쉽다.

이 시편은 모터에 의해 계속해서 회전하기 때문에 시편의 윗부분은 처음에 압축응력을 받고, 이후에는 인장-압축-인장-압축...이 반복되며, 시편의 밑부분은 처음에 인장응력을 받고, 이후에는 압축-인장-압축-인장...이 반복된다. 이 때의 응력을 피로강도(fatigue strength)라 하며[4] 재료의 수명이 무한해지는 피로강도 값을 피로한도 S(endurance limit)라 한다.[5]

피로한도보다 높은 응력을 가하게 되면 언젠가는 결국 시편이 끊어지는데[6], 얼마의 피로강도에 대하여 시편이 몇 번 회전하고 끊어졌나?를 측정해 피로강도와 시편 회전 수의 관계를 그래프로 나타내고, 이를 표준회전 피로시험의 S-N 곡선이라 한다.

위 그림은 1045 Steel의 표준회전 피로시험의 S-N 곡선을 나타낸 것이다.

그래프의 의미를 살펴 보자. 그래프에서 103 번 수명에 해당하는 피로강도가 약 550 MPa이다.[7] 이는 550 MPa의 응력으로 1045 Steel를 표준시험기로 103번 반복해서 돌리면 시편이 파손된다는 의미이다.

이번엔 105 번 수명에 해당하는 피로강도를 보자, 약 400 MPa이다. 이는 400 MPa의 응력으로 1045 Steel를 표준시험기로 105번 반복해서 돌리면 시편이 파손된다는 의미이다.

그런데, 그래프에서 106 번 수명 이후로는 피로강도가 계속 300 MPa 정도로 일정한데, 이는 300 MPa의 응력 이하에서 1045 Steel를 표준시험기로 돌렸을 때, 절대로 시편은 파손되지 않는다는 것이 된다.

따라서 이 값은 표준회전 피로시험에서의 피로한도라고 볼 수 있다.[8]

가장 중요한 사실은, 위의 데이터들은 어디까지나 표준회전 피로시험기로 얻어진 데이터임을 명심해야 한다!

왜냐하면 산업 현장이나 일상 생활에서 모든 물체가 다 표준회전 피로시험기처럼 회전하며 굽힘을 받는 것이 아니기 때문. 굽힘만 받는 경우도 있고(철사), 축하중만 받는 경우(스카이콩콩)도 있고, 비틀림을 받는 경우도 있다(드릴).[9] 따라서 이들과 구별하기 위해, 표준회전 피로시험기로 얻어진 피로한도는 특별히 윗첨자를 붙혀 S'라 쓴다.[10]

당연히 각각의 경우 모두 S-N 곡선의 형태가 달라서, 수명, 피로강도, 피로한도가 다르다.

그럼에도 이 표준회전 피로시험의 결과가 중요한 이유는 표준회전 피로시험의 데이터를 바탕으로

- 굽힘을 받는 경우

- 축하중을 받는 경우

- 비틀림을 받는 경우

위의 표준회전 피로시험의 S-N 곡선에서 보다시피, 보통 철강재료(steel)의 경우, 103 수명에서의 피로강도를 구하고, 106 수명을 나타내는 피로한도를 알기만 하면 두 지점을 선형으로 이어서[11] S-N 곡선을 그릴 수 있기 때문에, steel의 기준에서 각각을 설명한다.

2.1. 일반적인 피로파괴의 경우[편집]

- 굽힘을 받는 경우

103 피로강도는 0.9*(극한강도)*(온도계수)

- 축하중을 받는 경우

103 피로강도는 0.75*(극한강도)*(온도계수)

- 비틀림을 받는 경우

103 피로강도는 0.72*(극한강도)*(온도계수)

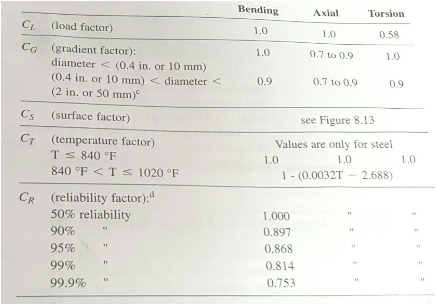

세 경우 모두[12] 피로한도 S = (S')*(하중계수)*(사이즈계수)*(표면계수)*(온도계수)*(신뢰성계수)

하중계수, 사이즈계수, 온도계수, 신뢰성계수 참고

표면계수 참고

3. 중요성[편집]

피로 파괴는 기계공락, 재료학에서 굉장히 중요한 의미인데 그 이유는 다음과 같다.

일반적인 재료는 응력을 받으면 변형된다. 이 때 변형의 특성이 나뉘는데 변형 후에도 다시 원상복귀가 가능한 탄성변형, 여기서 응력을 더 받으면 영구히 모양이 변해버리는 소성 변형으로 나뉜다.

만약 응력을 한쪽 방향으로만 집중적으로 준다면 소성변형이 일어나고, 재료가 파괴될 것이다.(플라스틱 자를 심하게 휘어서 부서트리는 것을 생각해 보자) 그러나 금속의 경우는 한쪽으로 휘어서 부러트리기가 매우 힘들다. 지금 구리선 등을 손으로 끊으려고 해보자. 웬만한 힘으로는 끊어내기 힘들 것이다.

그러나 그 구리선을 위아래로 몇번 반복하여 휘어보면 쉽게 끊어질 것이다. 즉, 일반적인 상황에서는 파괴는 커녕 소성변형도 일으키기 힘든 응력을 주었는데도 반대 방향으로 반복하는 것만으로도 파괴가 쉽게 일어나는 것이다. 펜치로 전기선 등을 끊을 때, 한번에 쉽게 끊어지지 않다가 펜치로 선을 잡고 여러번 흔들면 쉽게 끊어지는 것도 같은 원리이다.

이처럼 피로강도는 인장강도[13] 등 다른 강도에 비하여 굉장히 낮다. 따라서 "재료가 이 정도 하중은 버틸 수 있지 않을까?"라고 생각하다가 사고가 나는 경우가 발생할 수 있다.

더욱이 피로파괴는 파괴 직전에 알아차리기가 매우 힘든데 일반적인 파괴시에는 파괴 시작 방향으로부터 균열이 발생하기 때문에 알아차리기가 쉽다. 그러나 피로파괴의 균열은 재료의 내부에서부터 시작하는 경우가 많기 때문에 균열이 보이지 않아 알아차리기가 매우 힘들다. 사람으로 치면 장기에 발생하는 암 같은 존재.

특히 위험한 것은 다리[14]등의 하중을 많이 받는 건축물과 선박[15], 비행기[16] 등이 있다. 건물 등의 건축물이야 말할 것도 없고, 다리 같은 경우는 수많은 다리 붕괴 사고들과 특히 성수대교 붕괴 사고에서 이미 피로파괴의 위험성을 증명했다. 분명히 방금 전까지 멀쩡했는데 순간 뚝 하고 끊어지면서 붕괴가 일어나는 것이다. 물론 이런 대형 구조물의 경우는 피로파괴라도 파괴 직전에 균열이 눈으로 보이기는 한다. 근데 눈으로 보일 정도면 이미 늦었을 확률이...

따라서 안정성을 위해 위에서 설명한 재료의 피로 한도를 높이기 위해 신소재를 개발하고, 도금을 하고, 합금을 만들고 난리를 치는 것이다.

이러한 피로 파괴에 의한 사고를 예방하기 위해선 금속의 내부 균열을 조사하는 비파괴검사를 받고, 재료의 피로 한도를 정확히 파악해야 한다. 그러나 파괴 자체가 재료공학, 기계공학 쪽에서도 특히 어려워 하는 분야이고 피로 검사가 어렵고 굉장히 오래 걸리는 관계로 전문적으로 조사하는 연구소나 전문가가 많이 없는 실정이다.

이 문서의 내용 중 전체 또는 일부는 2023-12-24 15:53:00에 나무위키 피로 파괴 문서에서 가져왔습니다.

이 문서의 내용 중 전체 또는 일부는 2023-12-24 15:53:00에 나무위키 피로 파괴 문서에서 가져왔습니다.[1] 계속해서 충격을 가한다고 다 파손되는 것은 아니다. '피로한도' 내용에서 후술.[2] (1788.7.1 ~ 1867.12.22)[3] 공학적으로 엄밀하게 말해서, '압축 응력'이나 '인장 응력'이라는 용어를 써야 옳으나, '응력'이 특정 전문분야에서 쓰이는 용어임을 고려하여 나무위키 이용자들이 피로 개념에 쉽게 접근할 수 있도록 혼용해서 사용하였다. 자세한 사항은 응력 참조.[4] 응력의 방향이 바뀌기 때문에 교번응력(alternating stress) 이라는 용어를 쓰기도 한다, 둘 다 쓰이므로 알아두자[5] 깃털로 콘크리트를 무한히 내리쳐도 콘크리트가 파손되지 않는 이유가 바로 이 피로한도 때문이다.[6] 그림에서 0.300" 으로 표시되어 있는 콜라병의 허리처럼 시편이 잘록하게 들어간 부분을 볼 수 있다, 이 부분이 점점 얇아지며 끊어지게 된다.[7] 약 500~600사이로 어림잡았다, 개인마다 보기에 따라 다를 수 있으니 550이란 숫자에 크게 신경쓰지 말자.[8] 철강재료(steel)를 기준으로, 106번의 수명을 가지면 그냥 수명이 무한하다고 취급한다. 다만 S-N 곡선에서 피로한도가 명확하게 나타나지 않는 재료들은 5*108번의 수명을 무한수명으로 취급한다.[9] 드릴의 경우에는 축하중과 비틀림을 받는다.[10] 철강재료(steel)를 기준으로, 보통 이 S'는 브리넬 경도 값의 1.73배(MPa), 혹은 극한강도의 0.5배가 된다[11] log 스케일로 다뤄야 한다[12] 응력집중은 고려하지 않은 채로[13] 재료가 늘어나는 방향으로 응력을 받을 때의 강도[14] 위로 차가 지나갈 때 마다 응력을 받아서 아래로 휘어졌다가 다시 탄성에 의해 위로 휘어지고 이것을 반복한다. 우리 눈에는 매우 미세한 변화이기 때문에 눈에 잘 보이지 않을 뿐[15] 물의 저항에 의해 반복응력을 받는데 특히 스크류 등이 응력을 엄청나게 받는다.[16] 기압 변화와 공기 저항에 의해 반복응력을 엄청나게 받는다. 이에 따라 발생한 항공사고도 영국해외항공 781편 공중분해 사고, 알로하 항공 243편 사고, 유나이티드 항공 232편 사고, 일본항공 123편 추락 사고, 중화항공 611편 공중분해 사고 등으로 적은 편이 아니다. 여객기도 이런데 기동할 때마다 6~9배의 하중을 날개에 받는 전투기는 더욱 견고하게 설계된다.